1 - RÉALISER UN MOULE

GÉNÉRALITÉS SUR LES MOULES : LA LANGUE DES MOULES !!!

Un moule est un objet en creux qui sert à reproduire un modèle. Il peut être en creux (moule femelle) ou en relief (moule mâle) mais dans tous les cas il sert à reproduire maintes fois et de façon strictement identique la même pièce.

S’il vous arrive de rencontrer la locution "prise d'empreinte" ou le mot "négatif" dans des ouvrages de référence, c'est en fait d'un moule qu'il s'agit.

Un modèle est l'objet que l'on veut reproduire. S'il faut fabriquer ce modèle, on parle plus volontiers de maître modèle ou master.

Pour se lancer dans les joies du moulage, il vous faut disposer au long court d'un endroit sec, propre et à température moyenne et constante (de 16° à 20°).

Seront utiles un tas d'outils, outre ceux de base contenus habituellement dans un atelier : des morceaux de carton, du papier collant, des morceaux de bois (agglo ou contre-plaqué, l'idéal : des bois mélaminés, de la Plastiline®, un pistolet à élastomère avec sa cartouche (un ordinaire produit d'étanchéité de salle de bain peut être utilisé à défaut d'un élastomère de qualité un peu plus onéreux), des pointes, des vis, un pisto-colle, des petits outils de modelage ... en résumé de quoi faire des boîtes de toutes formes !!!

Et bien sûr les produits de moulage que vous aurez judicieusement choisi pour votre projet. N'oubliez pas des boîtes qui serviront aux mélanges divers. Les récipients de récupération peuvent suffire à condition de supporter les produits mis en mélange ; pour tester la qualité d'un contenant, faire un essai avec une goutte de catalyseur PMEC ou un peu d'acétone. Sinon, commandez nos seaux plastique pour mélanges réutilisables.

![]()

Attention : ne jamais utiliser de boîtes en métal, des réactions violentes pourraient se produire et même une mise à feu !!!

Selon la forme de l'objet à mouler, vous devrez choisir de faire un moule dur ou souple, d'un seul tenant, le "moule bateau" ou en plusieurs morceaux, le "moule à pièces".

1°) Comment choisir ?

Il faut bien observer la pièce à mouler, déterminer les dépouilles et contre-dépouilles, évaluer combien de tirages et en quelle matière, devra supporter le moule. S'assurer que la pièce ne sera pas affectée par le moulage permet de n'avoir pas de déconvenues au moment du démoulage.

Si vous avez choisi une pièce fragile ou de valeur, ou les deux, il existe des moyens de protection mais sachez qu'on n'est jamais à l'abri de la dégradation du modèle ; aussi faire attention avant de piquer les biscuits de Saxe à Mémé !!!

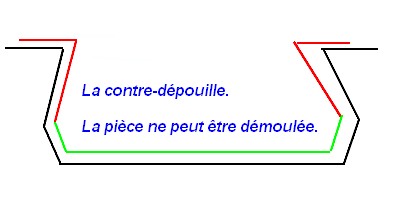

Si arrivé à ce stade vous avez un peu de mal à suivre, pas de panique, on va expliquer le coup des dépouilles : une contre-dépouille est le contraire d'une dépouille, facile, non ?

La dépouille : ce mot vient de l'opération qui consiste à séparer le modèle du moule qu'on vient de faire avec. Par extension, il désigne aussi les endroits de la pièce à mouler qui se démouleront sans la moindre difficulté si vous avez bien respecté toutes les consignes.

Si votre objet comprend des endroits en creux par rapport à la masse générale, il a une ou plusieurs contre-dépouilles.

2 - AVOIR UN MODÈLE

Vous êtes tombé (aïe !!!) complètement amoureux du très joli petit bibelot de votre ami Hippo-lyte qui ne veut pas vous le donner (zut !!!).

Que cela ne tienne !!! Vous le lui empruntez gentiment, vous faites un moule et vous tirez votre modèle qui sera une copie parfaite si vous avez bien travaillé.

Dans le cas d'un modèle poreux ou fragile (vernis ou peinture qui s'écaillent par exemple) vous pourrez isoler le modèle du produit utilisé pour fabriquer le moule avec de la graisse de vaseline ou des démoulants spécifiques.

Sachez que le moule sera l'exact reflet de votre modèle ; s'il est brillant, la surface interne de votre moule sera brillante, s'il est poreux, votre surface de moule sera garnie de picots minuscules, une fissure sur un modèle en pierre sera aussi reproduite, etc….

Un moule est le parfait négatif d'un modèle comme une photographie. Sauf que vous n'aurez pas un Photoshop® quelconque pour sauver la mise si vous avez raté une étape !

Alors travail propre et soigneux dans le calme, c'est une règle incontournable !

3 - FAIRE UN MODÈLE (MASTER)

Vous avez une imagination débordante et vous aimez faire "des choses"; vous sculptez, modelez, retapez un cadre dont une moulure a pris des vacances, etc….

Vous avez plusieurs possibilités de matières pour créer un master. L'argile des potiers, la Plastiline®, le bois, la pierre, le plâtre etc…..Là encore l'imagination fait son office.

A l'heure de choisir votre matière de master, gardez en mémoire que l'objet réalisé doit avoir une surface solide pour un moule dur et une surface qui peut être molle (terre crue par exemple) mais qui supporte néanmoins une légère pression du doigt.

Votre pièce originale sculptée, modelée ou taillée est prête à mouler lorsque vous l'avez jugée complètement finie. Une fois le moule réalisé, il est trop tard pour trouver que le buste de votre époux préféré n'a pas les yeux en face des trous !

Si vous souhaitez reproduire un morceau de cadre manquant, il vous suffira d'isoler un autre morceau similaire pour le mouler et ainsi créer le morceau qui fait défaut.

Pour ce genre d'exercice, il vaut mieux utiliser le silicone en pâte 1/1 AD 35 ou attendre d'avoir avoir un peu de pratique sur des pièces plus faciles à réaliser avant de se lancer dans ce genre de restauration.

4 - LE MOULE RIGIDE

Ce que l'on qualifie de moule dur est un moule qui n'a pas de dynamique. Impossible de tirer dessus pour aider au démoulage. Il est fabriqué sur le modèle choisi en polyester ou époxy stratifié ou en résine polyester dite "À moules". Éventuellement en résine de coulée (polyuréthannes par ex.) pour de petits moules.

> Pour un moule "Bateau"

Votre modèle doit être "À dépouille", rien ne doit coincer lors du démoulage. Une simple boîte peut être reproduite mais avec un peu de dépouille, c'est-à-dire que les angles doivent être très légèrement obtus (3° minimum, sinon, ça ne sort pas !) - Cela ne se voit pas à l'œil nu mais est nécessaire au démoulage sans accrocs.

Vous devez isoler votre modèle du gel-coat et des couches de résine par un démoulant adapté pour éviter des accrochages aussi bien chimiques que mécaniques.

Reprenons notre boîte, vous l'ancrez solidement sur une plaque (à l'envers bien sûr !) et vous la cirez consciencieusement en n'omettant pas les pourtours de la plaque de soutien.

Lorsque votre cire est bien sèche, vous lustrez généreusement à l'huile de coude et vous re-cirez et vous relustrez le nombre de fois suffisant en fonction de la qualité de surface du modèle mais vous n'échapperez pas à au moins trois couches!

De la qualité de cette préparation dépendra le démoulage, cela vaut le coup de bien faire si on ne veut pas au final tout jeter à la poubelle !!!

Vous pouvez aussi utiliser comme démoulant un produit liquide, le Tercanol (alcool polyvinylique) mais sachez que votre moule ne sera pas brillant, même si votre modèle l'est. La surface de votre moule ne sera pas aussi "nette" qu'avec de la cire.

Son utilisation est simple : il s'applique au pinceau en une couche qu'il faut bien laisser sécher.

Attention à ne pas faire de "manques" ni de "coulures" sinon vous constaterez des adhérences entre le modèle et le moule qui risquent d'être perdus tous les deux car quand ça colle un peu, ça colle !!!

S'en suit l'application du gel-coat moule (dont la surface est plus dure qu'un gel-coat de tirage de pièces). On peut également utiliser le même gel-coat que celui servant aux tirages mais il faudra relustrer souvent. L'application se fait au pinceau ou au pistolet pour des grosses pièces. Le gel-coat pistolable s'achète tout prêt en bidons de 20 kgs !!!

Plus simple et moins onéreux, incorporer à votre gel-coat environ 10% d'acétone "pure". (c'est à dire d'acétone ne contenant pas 20% d'eau comme souvent celle que l'on trouve en grandes surfaces de bricolage). Encore une fois, pour des débuts mieux vaut acquérir le savoir-faire sur un petit modèle et pinceauter en sifflotant.

Lorsque votre gel-coat sera polymérisé (n'oubliez pas le catalyseur, 2% de PMEC) il peut rester légèrement collant au doigt, c'est normal. A 21°C, attendez un minimum de 6 heures avant de le recouvrir.

> Vous pouvez maintenant "tartiner" les couches de tissu de verre. Une couche de tissu imbibée de résine (attention encore 2 % de catalyseur PMEC dans la résine) un petit coup de débulleur pour évacuer les bulles d'air coincées par la manœuvre et encore une couche de tissu imbibé, etc…..jusqu'à obtenir l'épaisseur voulue garante de la solidité et la longue vie de votre moule. Il est commun de dire que le moule doit avoir au minimum une épaisseur de trois fois la pièce à tirer. L'évaluation de la solidité nécessaire se fait à l'œil et au bon sens. Les coins et les bords doivent être généreusement pourvus de fibres de verre puisqu'ils souffriront plus au démoulage.

Pour choisir le tissu à stratifier, il faut se souvenir que :

- Le mat de verre, celui qui est constitué de milliers de "poils" agglomérés en tous sens, participe de l'épaisseur, donc de l'inertie (rigidité du moule),

- Le tissu de verre, celui qui est tissé comme une toile de sac à patates, participe de la "solidité" (résistance mécanique en flexion/étirement),

Autant dire que si votre moule est plus petit que 2 ou 3 m² et si vous comptez démouler autrement qu'à la masse et à la barre à mine, l'utilisation du mat de verre est génèralement plus que suffisante (un moule ayant surtout besoin d'être rigide).

Si néanmoins vous estimez nécéssaire d'utiliser du roving 300 g/m2, n'oubliez pas d'appliquer la règle de base de la stratification en polyester, prendre en pince (ou encore en sandwich) le tissu entre deux couches de mat.

Deux couches de tissu l'une sur l'autre seront moins bien amalgamées et vous risquez de rapidement constater ce que l'on appelle un délaminage en utilisant votre moule ; c'est-à-dire que les couches se décollent l'une de l'autre et c'est fichu, dommage ! Il vaut mieux suivre le processus correctement pour être assuré d'un bon résultat.

Et voilà, vous avec un modèle emmailloté dans ce qui sera votre moule. Pas d'impatience !

Laissez l'ensemble "polymériser" (on ne dit pas "sécher" puisqu'il s'agit d'une réaction chimique et non d'évaporation solvantée comme pour une peinture). Vous devrez attendre au moins 24 heures pour sortir votre modèle du moule et apprécier la qualité de votre labeur. Pour un grand moule, 48 heures ne seront pas de trop et attention, si vous travaillez dans des conditions quelque peu précaires, évitez les jours de grand vent, d'humidité excessive ou encore de grosse chaleur lors du démoulage.

Le stratifié polyester reste "vivant" et peut réagir à des agressions tant que les réactions de polymérisation ne sont pas accomplies (risque de déformations). Patience et longueur de temps sont profitables !

Le jour J est arrivé, vous décollez l'ensemble modèle-moule du support et vous retournez le tout.

Ensuite, en posant délicatement des petits coins de bois sur les pourtours, vous pesez légèrement sur le modèle et avez la satisfaction de le voir sortir de votre moule ; le tour est joué mais pour cette opération encore, restez calme et patient. D'un côté votre boîte-modèle intacte, de l'autre votre moule dont le gel-coat est homogène sans défauts de surface, vous pouvez vous reporter à la rubrique "Tirages" pour copier des boîtes à tire-larigot !!!

Selon la forme votre modèle, il se peut que votre moule ne tienne pas debout et à niveau lorsqu'il est en position de recevoir le produit de reproduction. Pour pallier à cet inconvénient, il suffit de donner des jambes à votre moule. Vous coupez des morceaux de bois à la bonne taille et vous les stratifiez grossièrement sur votre moule avec seulement du mat de verre, c'est plus facile.

N'hésitez pas à sur-coucher généreusement, vos jambes de moules devront supporter de nombreuses manipulations.

> Pour un moule "À pièces"

Il vaut mieux se lancer dans la fabrication d'un moule "À pièces" lorsqu'on a bien réussi l'étape moule "Bateau". La partie technique de préparation et de moulage est bien comprise, on peut attaquer plus compliqué.

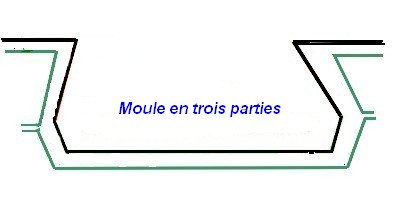

Si vous voulez réaliser un moule rigide d'une pièce à contre-dépouilles il est préférable, pour un début, de choisir un modèle avec une seule contre-dépouille qui nécessite un moule en deux pièces. La technique est évidemment la même que précedemment, la seule difficulté réside dans la fabrication du plan de joint. Celui ci sera réalisé en contreplaqué fin, carton fort, plastique ou autres matériaux qui ne fondent pas au contact des résines synthétiques.

5 - LE MOULE EN RÉSINE SANS RETRAIT

Il existe dorénavant sur le marché une résine polyester permettant de réaliser des moules sans avoir à gérér le problème des retraits inhérents à la plupart des thermodurcisssables. Il s'agit de la résine 33542 (résine polyester pour moules sans retrait) !!!

Résine polyester chargée contenant des additifs anti-retrait, elle permet de fabriquer un moule sans retrait dans la journée, alors que le même moule réalisé en résine époxy se ferait en trois jours minimum, et pour plus cher.

Les contraintes de cette résine :L'odeur, évidemment, et le strict respect de l'épaisseur de mat de verre à appliquer en une seule fois.

6 - LE MOULE EN RÉSINE ÉPOXY

Réaliser un moule en résine époxy ne présente guère de différences dans la façon de faire qu'un moule en résine polyester, la différence essentielle vient des renforts utilisés dans ce cas.

Plus de mat de verre, uniquement des tissus !!! (les liants des mats de verre classiques ne sont pas dissous par les résines époxy) et de préference du tissu verranne (fibre tissée qui vous donnera l'épaisseur, donc l'inertie, donc la rigidité nécessaire). La seconde différence vient du gel-coat qui, si l'on souhaite avoir un moule brillant, sera un polyester compatible époxy.

Faire un moule en époxy demande également plus d'attention !!!

Vous devez toujours vous souvenir qu'une résine époxy ne peut se recoller sur elle même sans un ponçage soigneux.

Ce qui implique de toujours surcoucher les tissus AVANT que la résine n'ait polymérisé si l'on souhaite éviter la phase ponçage, toujours désagréable et délicate !

> Pourquoi alors fabriquer un moule en résine époxy ?

Fabriquer en moule en résine époxy revient un peu plus cher, mais l'époxy s'achète en petits kits de 1,35 kg alors que la résine polyester pour moule, par 5 kgs minimum !!!

Trois autres raisons majeures :

- pas d'odeur, ce qui permet de travailler chez soi sans que les voisins n'appellent les pompiers !!!

- pour le modélisme, la résine utilisée pour les tirages sera de l'époxy. Donc autant utiliser toujours la même résine que l'on maîtrise et que l'on a en stock chez soi.

- des temps de travail plus long qu'avec les polyesters, ce qui permet de travailler sans le stress de perdre de la matière au fond du pot.

Vous pouvez aussi vous interroger de l'utilité du moule en dur, ne serait-il pas plus facile de faire le boulot avec un caoutchouc naturel ou synthétique ?

7 - MOULE SOUPLE - GÉNÉRALITÉS

Plusieurs produits sont à votre disposition pour fabriquer des moules souples : élastomère de silicone, de polyuréthane, alginate, latex.

Les techniques d'application sont détaillées plus loin.

Le moule souple c'est le pied !!! Le démoulage s'effectue en étirant les bords du moule pour en faire sortir le modèle. Les pièces à contre-dépouille peuvent être moulées en une seule fois ! Adieu les plans de joint...

- En présence d'un modèle à contre-dépouilles simples, par exemple une chouette, on peut faire un moule "bateau", l'élasticité du produit permettra de sortir le modèle sans difficultés.

- Pour un objet plus complexe, une boule de pétanque (eh oui ! c'est compliqué une boule), il sera préférable de faire un moule "À pièces" pour pouvoir sortir sans dommages, les hémisphères.

Votre choix de la technique et du produit de moulage est aussi fonction du matériau de tirage ultérieur.

En effet, si vous coulez du plâtre de moulage ordinaire, matériau très fragile, vous avez intérêt à faire un morceau de moule pour chaque contre-dépouille. Vous ne pourrez pas "forcer" sur votre tirage pour l'extraire sauf à faire de la casse.

Si vous coulez un plâtre céramique ou mixte résine+charge qui devient bien solide après polymérisation, ou encore une résine Acrystal, vous pouvez vous faire les muscles des doigts en poussant et tirant pour faire sortir votre objet sans dommages.

Cinq possibilités s'offrent à vous :

- le moule "bateau",

- le moule "sous chape",

- le moule "à pièces",

- le moule "à pièces" sous chape,

- le moule "chaussette" chapé .

8 - LE MOULE BATEAU EN ÉLASTOMÈRE DE SILICONE

Comme pour le paragraphe précédent, il s'agit d'immobiliser la pièce à mouler sur un support mais cette fois debout comme sur une étagère.

Attention, les élastomères sont des coquins qui s'insinuent partout !!!

Le produit dans son pot a l'air plutôt pâteux, c'est pour tromper son monde, il est capable de passer dans des micros-trous que vous ne soupçonnez pas. Sa précision de copie est de l'ordre du micron. Il faut donc veiller à interdire l'accès aux endroits non désirés ; par exemple, coller uniformément le modèle à mouler pour éviter le glissement du produit dessous. Ils ont un avantage indéniable, ils n'adhèrent à rien sauf à eux-mêmes et au verre ! Quelle performance, vous pouvez tout mouler (sauf le verre !) sans risque d'adhérence ! Les précautions d'usage restent valables quant aux modèles fragiles, coûteux, rares, auxquels vous tenez, etc…

Le pouvoir de fluage du produit peut avoir un inconvénient sur un modèle en vieille pierre par exemple, ou sur un bois poreux. Il va s’infiltrer dans des trous et fissures invisibles à l’oeil nu et vous risquez de ne pouvoir démouler sans abîmer votre modèle au démoulage. Pour palier à ces difficultés, il vous reste à isoler votre modèle grâce à de la cire ou de la graisse de vaseline. Votre modèle solidement arrimé sur son support, vous confectionnez en pourtour une boîte en un matériau qui ne se déforme pas (contre-plaqué, carton fort, rhodoïd, etc…) avec des bords supérieurs plus hauts que votre modèle. Vous étanchéifiez correctement les coutures de la boîte avec le pisto-colle, le silicone en cartouche ou un colombin de Plastiline® à votre convenance. Votre modèle est prêt pour la coulée.

Attention : aux poussières traîtresses qui iraient voleter dans la boîte, elles seraient moulées aussi !!!

La préparation de l'élastomère de silicone est simple : doser la quantité de produit dans un pot à mélange, y adjoindre son catalyseur et malaxer, malaxer à la spatule…..quand vous avez fini, malaxez encore un petit coup ! Il faut impérativement que l'ensemble soit homogène. L'inconvénient (oui, il y en a un petit quand même !) ce sont les bulles d'air enfermées par le malaxage et courir après les bulles c'est compliqué sans outillage.

> Première méthode idéale, avoir une cloche à vide, deuxième méthode du bricoleur averti, s'en fabriquer une avec une pompe d'aquarium ou un compresseur de réfrigérateur récupéré pour dégazer le mélange (si vous optez pour cette solution, il faut un pot à mélange plus haut que le mélange pour prévoir l'expansion sous vide). Sans matériel, vous devez laisser reposer le mélange pour que les bulles d'air remontent en surface avant la coulée.

Malgré cette précaution, il restera toujours des micro-bulles prises dans votre moule, faute de mise à vide mais, généralement, cela n'altère pas la qualité du travail. Pensez à vérifier sur la fiche technique du produit utilisé, la durée de vie du mélange dans son pot (appelée en bon français "pot-life" sur lesdites fiches) pour calculer au plus juste, le temps de dégazage et le temps de coulée.

Ne surtout pas couler un produit en cours de polymérisation dans son pot, il est trop tard ! Mais il faudrait vraiment être dans la lune pour arriver à commettre une telle bévue. Alea jacta est ! Vous devez couler le silicone dans votre boîte à modèle.

La seule règle impérative à observer est de couler lentement (le produit forme un fin ruban continu) et toujours au même endroit dans la boîte. C'est important, apprenez ce conseil par cœur ! Votre élastomère va s'insinuer autour de votre modèle lentement mais sûrement.

Si votre pièce comporte des contre-dépouilles, vous pouvez aider les bulles d'air qui se formeraient (sous le bec d'une chouette par exemple) en donnant de l'angle à votre boîte de coulée puis en la remettant à niveau délicatement. Votre objet doit disparaître sous le silicone.

N'oubliez pas d'en mettre suffisamment sur le haut de votre modèle, vous pouvez tester en jaugeant avec une tige pour évaluer l'épaisseur. Et voilà, vous n'avez plus qu'à patienter au moins 24 heures pour enfin pouvoir profiter de votre travail mais 48 heures seront plus raisonnables.

Eh oui, c'est une école de patience, on ne le répétera jamais assez.

Et maintenant, vous pouvez faire les opérations en sens inverse ; ôter les joints, les parois de la boîte puis décoller l'ensemble moule-modèle de son support, renverser l'ensemble et procéder au démoulage en tirant sur le silicone pour dégager le modèle. Devant vos yeux ébahis, vous avez un moule aussi appelé outillage pour faire autant de chouettes que cet outillage supportera selon le produit de coulée que vous utiliserez.

9 - LE MOULE "SOUS CHAPE" EN ÉLASTOMÈRE DE SILICONE

Si nous reprenons l'exemple de notre chouette avec un moule sous chape, nous aurons exactement le même résultat qu'avec le moule "bateau" à l'appréciable différence qu'on utilisera moins d'élastomère de silicone pour créer le moule. De la finesse de cette peau de silicone dépend aussi la facilité de démoulage. Vous avez plus de temps de préparation mais vous gagnez du poids de silicone, à vous d'évaluer l'intérêt de telle ou telle technique.

Donc notre chouette est bien collée sur son support qui, contrairement au moule "bateau", restera composante du moule ; au lieu de faire une boîte autour, on va faire un contenant qui va épouser au plus près ses formes en laissant un espace fin pour le coulage du silicone. Il faut de la Plastiline®, du tissu mat de verre, de la résine polyester (ou du plâtre et de la filasse pour une chape en plâtre, plus lourde et plus fragile).

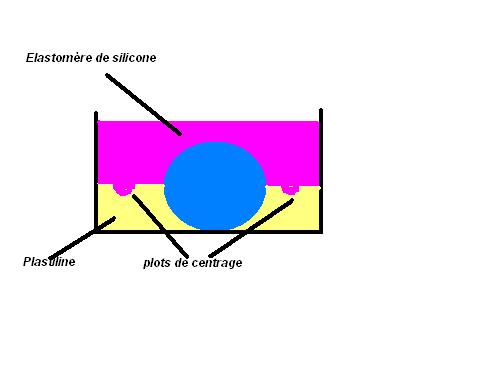

Mode d'emploi : Commencez par emballer le modèle d'un film étirable alimentaire pour l'isoler des étapes suivantes; puis faites des bandes de Plastiline® d'épaisseur régulière et plaquez-les sur le modèle. Pour un moule final de 5 m/m d'épaisseur, il suffit de poser des bandes de pâte de 5 m/m, facile, non ? Bien lisser la pâte à modeler à l'aide d'une petite cuillère, d'une fine spatule, d'une vieille lime à ongle…..l'imagination doit encore être au rendez-vous. Pensez à créer le trou de coulée de l'élastomère en posant un rond de Plastiline® au sommet de votre pièce. Et surtout pensez à poser des plots de centrage !!! Très important les plots de centrage.

Pour notre exemple, il suffit de faire des trous dans la bande de Plastiline® posée sur le support et de placer une excroissance de pâte sur le pourtour. Ce procédé vous permettra, ultérieurement, de remettre votre partie silicone exactement comme vous l'avez coulée dans votre chape. Passez du Tercanol sur votre Plastiline® et laissez-le bien sécher.

Avec la technique du stratifié tissu de verre-résine, habillez cette forme ; le nombre de couches de tissu est lié à la taille du modèle et le besoin de solidité de la chappe. Lorsque votre chape est polymérisée, prenez soin de percer quelques trous dans l'ensemble chape et support pour pouvoir ensuite les assembler avec des boulons poêliers. Démoulez votre chape et déshabillez votre modèle de la gangue de Plastiline® (qui peut servir autant de fois qu'elle restera propre). Remettez votre chape en place grâce au boulonnage sur le support en l'étanchéifiant bien (comme pour la boîte du moule "bateau").

Vous avez un modèle chapeauté d'une chape à 5 mm/ d'écart, un trou de coulée à la partie supérieure, ne reste plus qu'à verser l'élastomère de silicone délicatement. Après le délai d'usage vous pouvez "décoller" la chape du silicone puis démouler le modèle. Vous remettez la peau de silicone dans la chape en la centrant grâce aux plots du même nom et vous êtes prêts à faire des coulées. Des jambes de bois complètent l'ensemble pour le faire tenir debout la tête en bas pour la future coulée du produit de reproduction.

10 - LE MOULE "À PIÈCES" EN ÉLASTOMÈRE DE SILICONE

Imaginez une boule de pétanque, comment mouler cet objet ? En suspension dans l'air ? Faut faire un voyage en navette spatiale, alors !

Plus simple est la solution moule "À pièces" (ou tout simplement moule en deux, trois... plusieurs parties).

Étapes : Commencez comme d'habitude par coller votre boule sur un support puis à entourer l'hémisphère côté support de Plastiline® de la sorte que votre boule semble noyée à mi-partie. Fabriquez ensuite votre boîte de coulée comme vu plus haut sans omettre de faire des plots ou des trous de centrage dans la Plastiline®.

Coulez votre élastomère de silicone sur la partie émergée de la boule. Au démoulage, attention !!! Retirez la boîte délicatement, retournez l'ensemble demi-moule + boule + Plastiline® + support. L'élastomère déjè coulé ne doit surtout pas se décoller de la boule. Retirez, toujours avec grand soin, le support et la Plastiline® puis reformez votre boîte. Vous voyez le deuxième hémisphère qui émerge du silicone déjà coulé. Comme vous lisez attentivement, vous n'avez pas oublié qu'un silicone ne colle que sur lui-même (et sur le verre !) vous devez impérativement isoler ce premier demi moule en silicone de la partie à couler en pommadant uniformément de la vaseline.

Coulez votre deuxième morceau de moule et c'est fini ; ne reste plus qu'à séparer les éléments comme déjà vu et vous êtes l'heureux créateur d'un moule "A pièces" certes assez simple mais s'il est bien compris et réussi, vous allez pouvoir attaquer plus compliqué. Il ne vous échappe pas que, dans le cas d'une boule, vous n'avez pas de trou de coulée pour le produit de reproduction (pour les boules comme pour les médailles ou pièces, c'est inutile).

Vous coulez votre produit dans chaque hémisphère, vous laissez légèrement "prendre" puis vous retournez une partie sur l'autre rigoureusement grâce à vos plots de centrage. Ça se colle !!!

11 - LE MOULE SILICONE "À PIÈCES" EN COULÉE SOUS CHAPE

C'est un combinat des deux précédentes techniques. Cette façon de faire permet de créer des moules de n’importe quelle dimension pour les formes les plus complexes. Il faut bien évaluer où se situent les contre-dépouilles puis les isoler l'une après l'autre par des plans de joint.

Un plan de joint se fait encore à l'aide de Plastiline® qui forme une manière de digue entre le premier endroit à mouler et le reste de l'objet. Poser votre première digue puis travaillez sur votre pièce pour faire la première chape et la première coulée. Retournez votre objet, faites la deuxième chape et la deuxième coulée.

Un petit exemple ?

Reprenons notre chouette toujours placée sur son support. Vous noyez la face de votre objet avec la Plastiline® et vous faites la chape et la coulée de la peau de silicone sur le dos. Vous démontez la Plastiline® de la face et vous travaillez pour obtenir le dos. N"oubliez jamais d'isoler la première couche de silicone de la deuxième coulée ni les plots de centrage ainsi que les trous de coulée.

12 - LE MOULE SILICONE "CHAUSSETTE"

C'est encore affaire d'élastomère de silicone, et il faut toujours une chape en fibres/résine ou en plâtre.

Deux configurations :

> soit le modèle (statue génèralement) est longiligne et sans appendices protubérants (bras ou accessoires), les jambes noyées dans un drapé et l'on souhaite n'avoir aucun plan de joint, tout en n'ayant à réaliser que quelques tirages

> soit il s'agit de la même statue dont on veut juste faire un moule destiné à réaliser des centaines d'exemplaires sans plan de joint.

C'est la technique que vous devrez adopter pour vous lancer dans la fabrication de vierges de Lourdes en plâtre, par exemple.

Pour le premier cas de figure vous vous simplifierez la tâche en travaillant l'élastomère de silicone thixotropé. Vous préparez classiquement votre rtv silicone (de préfèrence du RTV 121 ou du RTV 113C) mais au mélange, vous ajoutez un peu d'agent thixotropant qui donnera au silicone l'aspect d'une pâte que vous allez tartiner sur le modèle. Le modèle maintenu sur son support va donc être enduit du mélange élastomère catalysé et agent thixotropant à la spatule ou au pinceau. Les difficultés résident dans l'évaluation de l'épaisseur que vous déposez ainsi que le risque d'enfermer de l'air au spatulage et d'avoir des "manques" sur le moule. Avec un peu de soin et d'habitude, vous venez à bout de ces difficultés.

On peut également, si l'on dispose d'un peu de colorant compatible, colorer une couche sur deux, ce qui évite les manques.

Lorsque la peau de silicone est polymérisée, il faut faire une chape polyester ou plâtre qui sera garante de la forme du moulage. Ce procédé permet de faire des "prises d'empreintes" rapides, d'utiliser le moins possible de matière pour le tirage d'une unique copie, de mouler un objet un peu complexe en une seule action et d'effectuer le démoulage par retournement du moule comme lorsqu'on ôte une chaussette, d'où son nom !!!

Pour le deuxième cas de figure, vous procèdez exactement comme pour la coulée sous chape classique. La différence vient du fait que vous allez réaliser une peau silicone de 3 ou 4 mm maximum, afin de permettre le démoulage par retournement de cette chaussette. Il faut donc employer des élastomères de haute résistance présentant une bonne dureté shore afin de rester en place dans la chape au moment de la coulée. L'idéal étant soit le RTV 121 en polycondensation, soit le RTV HT33 en polyaddition. Cette peau extrèmement fine devra être au maximum des qualités mécaniques pour garantir les nombreux tirages espérés.

Aussi est il prudent de n'aborder cette technique que lorsque vous maîtrisez déja suffisamment bien le moulage pour vous être lancé dans la fabrication maison ou dans l'achat d'une pompe à vide permettant de dégazer l'élastomère de silicone avant de le couler.